Desde hace un par de días, el hombre mecatrónico tiene casa propia en la dirección www.hombremecatronico.es.

Los artículos publicados hasta ahora y sus escasos comentarios han sido importados correctamente a wordpress.

Así que nada más por aquí. Modificad vuestros bookmarks a la dirección indicada o pinchad en la imagen de arriba.

Cambio y corto.

viernes, 6 de noviembre de 2009

martes, 3 de noviembre de 2009

eSATA vs USB y a cacharrear, que son dos días.

En muchos de los ordenadores actuales recientes disponemos de una conexión (normalmente en la parte trasera) un tanto rara y que pone eSATA. Este conector sirve para conectar discos duros SATA de manera Externa.

¿Alguien los ha visto alguna vez?

La principal ventaja que se nos ocurre frente a la de los discos duros USB es la de la velocidad de transferencia del bus. Hay bastante diferencia: 480 Mbps del USB 2.0 frente a los 3Gbps del eSATA. !Aproximadamente un aumento teórico de velocidad DE UNO A SÉIS!

Aunque contemos con discos SATA, no podemos usarlos directamente con los mismos cables que se usan internamente porque las distancias son mayores y pueden ser conectados en caliente. Me dispongo a montar un disco STA de 500Gb que me sobraba por ahí en una caja externa de Conceptronic.

Este tipo de cajas suelen ofrecer, además conectividad USB para poder usar el disco en más ordenadores. Es una opción interesante. Ésta además es para discos de 3.5" y requiere de alimentación externa.

Ya sólo queda conectarlo al ordenador y probarlo. Recordad que probablemente el puerto eSATA esté desactivado por defecto en la BIOS y hay que activarlo antes de poder usarlo. El cable es (y debe ser así) bastante corto (unos 60 cm) y rígido.

¿Alguien los ha visto alguna vez?

La principal ventaja que se nos ocurre frente a la de los discos duros USB es la de la velocidad de transferencia del bus. Hay bastante diferencia: 480 Mbps del USB 2.0 frente a los 3Gbps del eSATA. !Aproximadamente un aumento teórico de velocidad DE UNO A SÉIS!

Siendo así, no me explico cómo no los usa todo el mundo, en lugar de esperar al USB 3.0. Éste es un desafío para el hombre mecatrónico.

Aunque contemos con discos SATA, no podemos usarlos directamente con los mismos cables que se usan internamente porque las distancias son mayores y pueden ser conectados en caliente. Me dispongo a montar un disco STA de 500Gb que me sobraba por ahí en una caja externa de Conceptronic.

Caja eSATA de Conceptronic

Una caja externa SATA y USB 2.0 para mayor flexibilidad

El montaje es supersencillo y cualquier mecatrónico lo hace sin mirar y con el destronillador que lleva de llavero.

Se inserta en el chasis y se fija con sus tornillos

Ya sólo queda conectarlo al ordenador y probarlo. Recordad que probablemente el puerto eSATA esté desactivado por defecto en la BIOS y hay que activarlo antes de poder usarlo. El cable es (y debe ser así) bastante corto (unos 60 cm) y rígido.

Disco externo conectado al PC con el cablecillo ese.

Las pruebas.

Las pruebas de velocidad realizadas consisten en la transferencia de un archivo de 700 Mb hacia el disco mediante USB 2.0 y mediante eSATA en un sistema de archivos NTFS.

- Tiempo de Escritura eSATA: 14 s.

- Tiempo de Escritura USB 2.0: 29 s.

- Tiempo de Lectura eSATA: 19 s.

- Tiempo de Lectura USB 2.0: 24 s.

Conclusiones

Por contra de lo esperado inicialmente, el rendimiento del disco en modo eSATA es casi el doble que el USB, pero no seis veces. Probablemente las limitaciones vengan dadas por la velocidad de transferencia del disco duro utilizado.

Ventajas

- Es bastante más rápido.

- Se integra mejor con el conjunto de las unidades del sistema permitiendo usarlo como disco de arranque o de sistema, pero removible.

- El alimentador es sencillo de 12V que permitiría usar uno chino de emergencia.

- Podemos usar una conexión USB

- El precio no está mal

Inconvenientes

- No es muchísimo más rápido.

- Si se transporta hay que llevar el alimentador y un cable raro con nosotros.

- El precio podría estar mejor.

Los resultados no son tan buenos como se esperaba pero finalmente lo aconsejo a quien aprecie el rendimiento de sus equipos informáticos.

Saludos mecatrónicos.

sábado, 24 de octubre de 2009

Todo robot que se precie tiene un botón de emergencia

Todo robot de cierto tamaño necesita de un sistema de parada de emergencia. En este caso le hemos colocado un pequeño panel de control con un botón de emergencia (la seta roja) y un interruptor de encendido, al estio de los robots industriales de Staubli ó ABB.

La funciones de los botones son las siguientes:

Robot móvil con panel de parada de emergencia y encendido

La funciones de los botones son las siguientes:

- Botón rojo: Levantado conecta la alimentación de las baterías de potencia a los amplificadores de los motores y a los servos. Pulsado desconecta la alimentación de todos los motores. Evita posibles daños.

- Interruptor: Posición I para encendido de todos los sistemas de control. Posición II para apagar los circuitos de control. En ésta posición los motores también permanecen detenidos.

Esquema del panel de control

Su funcionamiento es el siguiente:- Encendido del robot. Antes hay que asegurarse de que el botón rojo está presionado y bloqueado. Colocar los brazos en su posición de reposo y la cabeza en posición horizontal mirando hacia delante. La puerta delantera puede estar abierta pero habría que asegurarse de que no existen posibles obstáculos. Después de esta comprobación pulsar el interruptor hasta la posición I. Pasados dos segundos dejando tiempo para que se incien los sistemas de control, pueden activarse los motores levantando el botón rojo mediante un giro en el sentido de las agujas del reloj. El sistema debería avisar de su inicialización mediante un sonido (aún no lo hace).

- Apagado del robot. Pulsar el botón rojo y después el interruptor para ponerlo en posición II.

- Parada de emergencia. Pulsar botón rojo con fuerza con cuidado de no llevarte por delante la cabeza del robot. Después imagino que querrás apagarlo. El sistema debería ser capaz de detectar la condición de parada de emergencia para poder recuperarse sin apagar el control (aún lo lo hace).

Construcción del panel de control

Una vez recortado y limado las rebabas, comprobamos que los componentes caben perfectamente y le quitamos su plástico protector.

Panel de control recortado

Panel terminado

Ahora sólo falta colocarlo en el robot. Se trata de una chapuza de carpintería:

Dibujamos en el lugar elegido, los huecos para la parte interna de los interruptores.

Etiquetas:

bricolage,

Electricidad,

Robots

miércoles, 21 de octubre de 2009

Radio Activa FM: Los años locos de la radio.

Érase una vez ...

.... anda, Andrés o Luis, poned algo aquí

.... anda, Andrés o Luis, poned algo aquí

domingo, 18 de octubre de 2009

Control inalámbrico con Arduino y un mando de la Play.

En esta entrada voy a comentar uno de las adquisiciones más interesantes que he hecho últimamente. Se trata de un sistema de desarrollo de microcontroladores denominado Arduino, junto con una aplicación muy curiosa que permite controlarlo con un joystick sin cables. Esto no lo estaría contando aquí, si no fuera porque se trata de una aplicación muy económica y fácil de programar.

Ya sé que este blog que se actualiza muy frecuentemente, pero preferimos ser fieles al estilo original de mostrar contenidos propios con pruebas realizadas por nosotros mismos, en lugar de limitarnos a comentar trabajos ajenos.

Quiero aprovechar para agradecer su dedicatoria a Juan Antonio a través de su estupendo a la vez que inclasificable blog (Lithographica), que recomiendo a todos aquellos que tengan algo más que tornillos y cables en la cabeza.

¿Qué es un Arduino?

Se trata de un sistema de desarrollo para microcontroladores muy fácil de programar, y de bajo coste, con un compilador de C con un IDE (de código abierto) en java que permite su programación desde Windows, Linux ó MacOSX (¿!¿). Existen varios tipos de Arduino basados en diferentes modelos de microcontroladores de la familia AVR de Atmel (que a mí ya me gustaban mucho), por lo que podemos elegir el que mejor se ajuste a nuestra aplicación.

Un modelo medio (duemilianove) cuesta unos 24 € + iva (en BricoGeek.com) y el microcontrolador suelto lo podemos comprar por poco más de 5 € (con un cuarzo y dos condensadores va que arde). Llevan programado un bootloader que permite programarlos desde su puerto serie sin necesidad de adquirir un programador ICSP aparte. Si compráis una versión con USB, tenéis resuelta la alimentación para las pruebas durante el desarrollo.

El software es gratuito y lo podemos descargar desde la web oficial de Arduino. No requiere de instalación y viene con las librerías más comunes. Para cosas más raras podéis descargar librerías adicionales. !Gracias!

La verdad es que no se trata de nada nuevo y ya existen miles de sitios con recursos y vídeos de proyectos realizados con estos microcontroladores, por lo que seguro que encontramos alguien que ha resuelto antes, al menos en parte lo que nos planteamos realizar. Lo mejor es hacer una búsqueda en el google, de "Arduino+lo-que-queramos-construir" para ahorrarnos esfuerzos.

El control inalámbrico

La aplicación elegida para demostrar el funcionamiento de este sistema ha sido la de controlar (o al menos enviarle consignas) un Arduino mediante un Joystick joypad inalámbrico. En este caso se ha usado uno fácil de encontrar (y barato) como el de la Playstation (PSX).

La demostración no tiene ningún mérito porque ya hay muchas cosas parecidas en la red, pero me pareció mas digno que la típica de hacer parpadear el led. La lectura de un joystick de psx no es inmediata y hace falta algo de información obtenida mediante ingeniería inversa, que podéis encontrar en muchas páginas. De hecho ya hay disponible una librería oficial Psx para para su lectura mediante cuatro lineas digitales. El cableado no tiene mucho misterio, ya que en la llamada a la función de inicialización se indican los pines a los que se han conectado las señales:

... ¿Y?

El resultado del funcionamiento lo podéis apreciar en el vídeo siguiente. La señal de radio, de 2.4GHz, tiene un rango de hasta unos 10 metros, dependiendo del entorno. Lo que se muestra es nada espectacular, pero abre la puerta a una gran cantidad de aplicaciones y de horas perdidas en cacharreo.

Un saludo a todos y espero que la poca especial periodicidad de este blog no os haga olvidaros de El Hombre Mecatrónico.

Ya sé que este blog que se actualiza muy frecuentemente, pero preferimos ser fieles al estilo original de mostrar contenidos propios con pruebas realizadas por nosotros mismos, en lugar de limitarnos a comentar trabajos ajenos.

Quiero aprovechar para agradecer su dedicatoria a Juan Antonio a través de su estupendo a la vez que inclasificable blog (Lithographica), que recomiendo a todos aquellos que tengan algo más que tornillos y cables en la cabeza.

¿Qué es un Arduino?

Se trata de un sistema de desarrollo para microcontroladores muy fácil de programar, y de bajo coste, con un compilador de C con un IDE (de código abierto) en java que permite su programación desde Windows, Linux ó MacOSX (¿!¿). Existen varios tipos de Arduino basados en diferentes modelos de microcontroladores de la familia AVR de Atmel (que a mí ya me gustaban mucho), por lo que podemos elegir el que mejor se ajuste a nuestra aplicación.

Sistema de desarrollo Arduino Duemilianove

Un modelo medio (duemilianove) cuesta unos 24 € + iva (en BricoGeek.com) y el microcontrolador suelto lo podemos comprar por poco más de 5 € (con un cuarzo y dos condensadores va que arde). Llevan programado un bootloader que permite programarlos desde su puerto serie sin necesidad de adquirir un programador ICSP aparte. Si compráis una versión con USB, tenéis resuelta la alimentación para las pruebas durante el desarrollo.

El software es gratuito y lo podemos descargar desde la web oficial de Arduino. No requiere de instalación y viene con las librerías más comunes. Para cosas más raras podéis descargar librerías adicionales. !Gracias!

La verdad es que no se trata de nada nuevo y ya existen miles de sitios con recursos y vídeos de proyectos realizados con estos microcontroladores, por lo que seguro que encontramos alguien que ha resuelto antes, al menos en parte lo que nos planteamos realizar. Lo mejor es hacer una búsqueda en el google, de "Arduino+lo-que-queramos-construir" para ahorrarnos esfuerzos.

El control inalámbrico

La aplicación elegida para demostrar el funcionamiento de este sistema ha sido la de controlar (o al menos enviarle consignas) un Arduino mediante un Joystick joypad inalámbrico. En este caso se ha usado uno fácil de encontrar (y barato) como el de la Playstation (PSX).

Arduino Duemilianove conectado a un receptor de un controlador PSX inalámbrico

La demostración no tiene ningún mérito porque ya hay muchas cosas parecidas en la red, pero me pareció mas digno que la típica de hacer parpadear el led. La lectura de un joystick de psx no es inmediata y hace falta algo de información obtenida mediante ingeniería inversa, que podéis encontrar en muchas páginas. De hecho ya hay disponible una librería oficial Psx para para su lectura mediante cuatro lineas digitales. El cableado no tiene mucho misterio, ya que en la llamada a la función de inicialización se indican los pines a los que se han conectado las señales:

Psx.setupPins(dataPin, cmndPin, attPin, clockPin, 10);La programación

Una vez descargada la última versión del software de desarrollo (la 0017 en mi caso), descargáis la librería PSX y la copiáis en la carpeta arduino0017\hardware\libraries. A partir de ahora al ejecutar el IDE, la librería se encuentra perfectamente integrada, inluyendo los ejemplos de uso.

Cargamos el ejemplo de PSX, comprobamos que las lineas digitales usadas son las mismas que hemos usado nosotros y le damos a compilar. Lo que pasa con las versiones alfa es que suelen fallar cosas, pero nada que no tenga solución con una buena chapuza. Insertamos dos lineas antes de incluir la librería PSX y solucionado:

Cargamos el ejemplo de PSX, comprobamos que las lineas digitales usadas son las mismas que hemos usado nosotros y le damos a compilar. Lo que pasa con las versiones alfa es que suelen fallar cosas, pero nada que no tenga solución con una buena chapuza. Insertamos dos lineas antes de incluir la librería PSX y solucionado:

#include (stdio.h)

#include (math.h) // Cambiad los paréntesis por los símbolos correspondientes.Después le damos a "Upload" para cargar el ejecutable en el microcontrolador pero no funciona. Ésto ya no es culpa de la versión, sino del tipo de mando. Al tratarse de un mando inalámbrico de origen desconocido (china) no se comporta exactamente como el de Sony (que también vendrá de China). Se me ocurrió que podría ser un problema de temporicación y se resolvió insertando lo siguiente dentro del bucle principal del programa de ejemplo:

delay(50);Se ve que el controlador clónico no tiene capacidad para responder tan rápido como el original. Puede que funcione con retardos algo menores, pero para mí es suficiente.

... ¿Y?

El resultado del funcionamiento lo podéis apreciar en el vídeo siguiente. La señal de radio, de 2.4GHz, tiene un rango de hasta unos 10 metros, dependiendo del entorno. Lo que se muestra es nada espectacular, pero abre la puerta a una gran cantidad de aplicaciones y de horas perdidas en cacharreo.

Un saludo a todos y espero que la poca especial periodicidad de este blog no os haga olvidaros de El Hombre Mecatrónico.

Etiquetas:

Microcontroladores,

programación

miércoles, 7 de octubre de 2009

Uso de dispositivos I2C desde un PC con LabVIEW

Introducción

El I2C se ha convertido en un bus muy popular para la conexión de periféricos a microcontroladores, sobre todo en robótica doméstica por la aparición de numerosos sensores y actuadores que usan este tipo de comunicación.

Se trata de un bus donde un maestro (un PC ó microcontrolador principal) controla los accesos a los diferentes dispositivos esclavos que se pueden conectar al mismo bus. El maestro selecciona el dispositivo, la dirección del registro base dentro del dispositivo y el número de bytes que se desean escribir o leer. Los dispositivos esclavos deben poseer diferentes direcciones y se pueden conectar hasta 128 por bus.

El bus normalmente funciona con señales de 0 y 5V y la velocidad de trasferencia la marca el maestro, que puede tener una frecuencia entre 100 y 400 KHz.

Para utilizar dispositivos I2C desde un PC necesitamos un adaptador de USB a I2C maestro. El que usa todo el mundo es el "Devantech USB I2C module". Es bastante económico ( veintitantos €) y fácil de usar, ya que implementa un puerto serie sobre USB (con drivers de FTDI) con un protocolo sencillo y además proporciona una salida de 5V que puede usarse para alimental ciertos dispositivos.

La conexión maestro-esclavos es muy fácil:

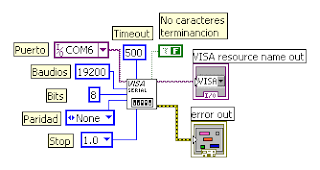

El programa de toma de medidas por sónar requiere de las inicialización del puerto serie con los parámetros adecuados para el adaptador concreto. En el bucle principal se realiza la lectura del registro lsb de distancia y se inicia una nueva medida mediante la escritura en el registro de comandos del SFR02.

El I2C se ha convertido en un bus muy popular para la conexión de periféricos a microcontroladores, sobre todo en robótica doméstica por la aparición de numerosos sensores y actuadores que usan este tipo de comunicación.

Se trata de un bus donde un maestro (un PC ó microcontrolador principal) controla los accesos a los diferentes dispositivos esclavos que se pueden conectar al mismo bus. El maestro selecciona el dispositivo, la dirección del registro base dentro del dispositivo y el número de bytes que se desean escribir o leer. Los dispositivos esclavos deben poseer diferentes direcciones y se pueden conectar hasta 128 por bus.

El bus normalmente funciona con señales de 0 y 5V y la velocidad de trasferencia la marca el maestro, que puede tener una frecuencia entre 100 y 400 KHz.

Montaje chapucero del adaptador i2C y un SFR02

La conexión maestro-esclavos es muy fácil:

- GND con GND

- SCL con SCL

- SDA con SDA

- +5V ... depende

La entrada adicional que tiene el módulo adaptador sirve para otras cosas. Yo no la uso.

La salida de 5V se puede enviar por el bus, quedando entonces una conexión de cuatro líneas.

En la figura siguiente se muestra un ejemplo de conexionado, en la que el último dispositivo posee su propia alimentación y le basta con 3 hilos del bus (SCL-SDA-GND).

Ejemplo de uso:

Medida de distancias con un sensor sónar Devantech SFR02. La conexión es totalmente directa y no se ve el bus como tal.

Panel del programa de lectura

Programa principal de lectura de sonar.

Librería de funciones I2C creada por El Hombre Mecatrónico para LabVIEW:

El programa anterior está basado en la siguiente librería de funciones para uso del bus I2C en labVIEW y que está incluida para descarga en el ejemplo anterior.

Función de Inicialización: I2CInit.vi

Función de Escritura: I2CWrite.vi

Función de Lectura: I2CRead.vi

Espero que este ejemplo le sirva a alguien.

Un saludo a todos los mecatrónicos.

Etiquetas:

I2C,

LabVIEW,

programación,

sensores

domingo, 4 de octubre de 2009

Mod para apagado de discos duros externos USB

Si estáis hartos de tener que apagar y encender a mano los discos duros externos USB cada vez que encendéis vuestro ordenador o los reproductores multimedia, ésta modificación es para vosotros.

Este mod es aplicable a la mayoría de los discos USB de 3.5" (por tanto con su propia fuente de alimentación externa) con interfaz ATA, siempre que el host dispositivo al que estén enchufados desconecte la alimentación del bus USB al apagarse. Ésto puede no suceder en vuestro ordenador ,en los estados de suspensión, y en los portátiles cuando están en carga. En algunos casos habrá que cambiar algunos parámetros de la BIOS para que sea así. En los reproductores/grabadores multimedia, según mi experiencia suele ser así.

Materiales:

Comenzamos describiendo el esquema de la modificación. Se trata de permitir la alimentación del disco sólo cuando en la entrada USB hay unos 5V de alimentación. Para ello cortamos los cables rojo y amarillo (+5 y +12V) del cable de alimentación que va de la placa del adaptador al disco ATA.

La bobina del relé se conecta a los 5v del USB (sin polaridad) que habrá que localizar con cuidado soldando un par de cablecillos a la placa de circuito impreso (a unas malas sobre las soldaduras de los contactos 1 y 4 del conector). Una parte de los cables se conectan al contacto común (tened cuidado y que no se os cruzen los cables) y la otra parte a la parte que se conecta en la posición en la que la bobina está alimentada. La otra se deja.

Es importante que las soldaduras estén protegidas con funda termorretráctil que aisla los contactos y les da resistencia mecánica también, o si nó con cinta aislante de esa pegajosa.

Adjunto también fotos de cómo queda el mod en un iomega que hice hace un par de años, donde se muestra cómo queda. Una vez cerrada la caja no se nota la diferencia con un disco original.

Ventajas:

Inconvenientes:

Por supuesto, no nos hacemos responsables de los posibles daños que pueda sufrir el disco, el ordenador o las personas como consecuencia de la puesta en práctica de cualquiera de las técnicas que se describen en ésta web.

En un próximo artículo hablaremos del los discos externos eSATA.

Cualquier sugerencia y/o colaboración será bienvenida.

Este mod es aplicable a la mayoría de los discos USB de 3.5" (por tanto con su propia fuente de alimentación externa) con interfaz ATA, siempre que el host dispositivo al que estén enchufados desconecte la alimentación del bus USB al apagarse. Ésto puede no suceder en vuestro ordenador ,en los estados de suspensión, y en los portátiles cuando están en carga. En algunos casos habrá que cambiar algunos parámetros de la BIOS para que sea así. En los reproductores/grabadores multimedia, según mi experiencia suele ser así.

Materiales:

- Relé de 5V de dos circuitos dos posiciones (DPDT).

- Soldador (con estaño y termoretráctil)

- Alicates

- destornillador

Comenzamos describiendo el esquema de la modificación. Se trata de permitir la alimentación del disco sólo cuando en la entrada USB hay unos 5V de alimentación. Para ello cortamos los cables rojo y amarillo (+5 y +12V) del cable de alimentación que va de la placa del adaptador al disco ATA.

La bobina del relé se conecta a los 5v del USB (sin polaridad) que habrá que localizar con cuidado soldando un par de cablecillos a la placa de circuito impreso (a unas malas sobre las soldaduras de los contactos 1 y 4 del conector). Una parte de los cables se conectan al contacto común (tened cuidado y que no se os cruzen los cables) y la otra parte a la parte que se conecta en la posición en la que la bobina está alimentada. La otra se deja.

Es importante que las soldaduras estén protegidas con funda termorretráctil que aisla los contactos y les da resistencia mecánica también, o si nó con cinta aislante de esa pegajosa.

Adjunto también fotos de cómo queda el mod en un iomega que hice hace un par de años, donde se muestra cómo queda. Una vez cerrada la caja no se nota la diferencia con un disco original.

Ventajas:

- Bajo coste y complejidad del mod.

- Menos ruídos, consumo y gasto de vída últil del disco.

Inconvenientes:

- Ninguno

Por supuesto, no nos hacemos responsables de los posibles daños que pueda sufrir el disco, el ordenador o las personas como consecuencia de la puesta en práctica de cualquiera de las técnicas que se describen en ésta web.

En un próximo artículo hablaremos del los discos externos eSATA.

Cualquier sugerencia y/o colaboración será bienvenida.

Saludos a todos.

El hombre mecatrónico.

jueves, 1 de octubre de 2009

El robot animatrónico ya mueve su puerta delantera.

Tras algún inconveniente causado por los servos de bajo coste, ya está de nuevo montado por completo el robot sin nombre (!se admiten sugerencias!).

En el vídeo siguiente se muestran dos pruebas de la puerta: sin la carcasa exterior y después con la carcasa de los sensores colocada.

La electrónica y el software usados para estos experimentos son los mismos que los de la entrada anterior llamada "Control de Servos con PC y LabVIEW".

En Cuanto tenga más vídeos del funcionamiento de otras partes del robot los iré poniendo.

Mientras tanto podéis curiosear en los vídeos del usuario "roboticario" en YouTube.

Paz mecatrónica a todos.

En el vídeo siguiente se muestran dos pruebas de la puerta: sin la carcasa exterior y después con la carcasa de los sensores colocada.

La electrónica y el software usados para estos experimentos son los mismos que los de la entrada anterior llamada "Control de Servos con PC y LabVIEW".

En Cuanto tenga más vídeos del funcionamiento de otras partes del robot los iré poniendo.

Mientras tanto podéis curiosear en los vídeos del usuario "roboticario" en YouTube.

Paz mecatrónica a todos.

Etiquetas:

mecatrónica,

Robots,

servos

En 10 minutos: Casa de madera para muñecas

No leáis esto si no tenéis hijos/sobrinos/niños-de-otro-tipo.

Si un sábado por la tarde os dicen algo así como "quiero una casa para mi Polly Pocket, pero que sea de madera para poner cosas dentro..." podéis salir del paso por muy poco con unos 10 minutos de trabajo. Sin machar nada y sin llenar la casa de serrín o virutas.

Si un sábado por la tarde os dicen algo así como "quiero una casa para mi Polly Pocket, pero que sea de madera para poner cosas dentro..." podéis salir del paso por muy poco con unos 10 minutos de trabajo. Sin machar nada y sin llenar la casa de serrín o virutas.

Y como os doy los planos de una casa sencilla sólo tenéis que trasladar el diseño a vuestros retales de chapa.

El corte de la chapa se hace mediante un cúter teniendo los niños lejos, ya que tienen cierta tendencia a tocar todo aquello que es peligroso y meter los dedos. La técnica consiste en realizar una pasada inicial lenta utilizando una regla y luego entre 3 y cuatro pasadas más, dependiendo de la fuerza que apliquéis. Los resultados son fantásticos: cortes limpios, sin residuos. Cuando terminéis guardad el cúter fuera de la vista de los niños.

El corte de la chapa se hace mediante un cúter teniendo los niños lejos, ya que tienen cierta tendencia a tocar todo aquello que es peligroso y meter los dedos. La técnica consiste en realizar una pasada inicial lenta utilizando una regla y luego entre 3 y cuatro pasadas más, dependiendo de la fuerza que apliquéis. Los resultados son fantásticos: cortes limpios, sin residuos. Cuando terminéis guardad el cúter fuera de la vista de los niños.

Saludos mecatrónicos.

Si un sábado por la tarde os dicen algo así como "quiero una casa para mi Polly Pocket, pero que sea de madera para poner cosas dentro..." podéis salir del paso por muy poco con unos 10 minutos de trabajo. Sin machar nada y sin llenar la casa de serrín o virutas.

Si un sábado por la tarde os dicen algo así como "quiero una casa para mi Polly Pocket, pero que sea de madera para poner cosas dentro..." podéis salir del paso por muy poco con unos 10 minutos de trabajo. Sin machar nada y sin llenar la casa de serrín o virutas.Materiales:

- Tablero de ocume (chapón) de 3 ó 4 mm de unos 50x60 cm de los que os sobran de construir robots. Si no, los podéis encontrar por 4 euros en muchos sitios (incluso en Málaga).

- Cúter de los buenos (no de los de papelería, sino de los del Leroy Merlin, por lo menos).

- Cola de madera.

- Cinta de carrocero o en su defecto cinta adhesiva de cualquier tipo .

No sé si es que la tecnologia del cúter ha avanzado mucho últimamente o que los chapones son tienen cada vez menos madera, pero la ventaja de esto es que como son todo cortes rectos y largos, se pueden cortar todas las piezas necesarias en 5 minutos.

El corte de la chapa se hace mediante un cúter teniendo los niños lejos, ya que tienen cierta tendencia a tocar todo aquello que es peligroso y meter los dedos. La técnica consiste en realizar una pasada inicial lenta utilizando una regla y luego entre 3 y cuatro pasadas más, dependiendo de la fuerza que apliquéis. Los resultados son fantásticos: cortes limpios, sin residuos. Cuando terminéis guardad el cúter fuera de la vista de los niños.

El corte de la chapa se hace mediante un cúter teniendo los niños lejos, ya que tienen cierta tendencia a tocar todo aquello que es peligroso y meter los dedos. La técnica consiste en realizar una pasada inicial lenta utilizando una regla y luego entre 3 y cuatro pasadas más, dependiendo de la fuerza que apliquéis. Los resultados son fantásticos: cortes limpios, sin residuos. Cuando terminéis guardad el cúter fuera de la vista de los niños.Los recortes de los huecos de la puerta y de la ventana se aprovechan como tales.

Por si alguien, que por supuesto no es el caso de ninguno de los lectores de este blog, no sabe cómo montarlos, adjunto imágen donde se observa la disposición de las piezas.

Es importante no pegar el tejado al resto de la casa para así poder dejar acceso al interior.

Algo muy importante es que los niños pueden participar en la segunda fase de la construcción: El pegado. Así se entretienen un poco y te dan un respiro. Como se usa cola blanca o de carpintero no hay peligro. Necesitarán que les eches una mano y podrías necesitar algo de cinta adhesiva o de carrocero, para mantener las piezas unidas mientras que se secan.

Lo último que la hagan los niños. Pueden pintarla y añadirle todo tipo de accesorios. Se puede pintar con témpera y así que echen el resto del fin de semana mientras que tú te puedes dedicar a as cosas propias de los hombres mecatrónicos (sean las que sean).

Os adujnto los modelos 3D en formato Sketchup versión 6 (acaba de salir la 7 en Español), del que hablaremos en otra ocasión.

lunes, 21 de septiembre de 2009

Servos económicos de alto par

Si despedazamos un servo, accedemos al interior de uno de los paradigmas de la mecatrónica. Un sistema compuesto por una mecánica (motor y reductora) y una electrónica compuesta por un sensor, un sistema de control y una electrónica de potencia, donde el comportamiento de la parte mecánica no puede ser descrito si nó se incluye la dinámica del control, y a su vez la respuesta del circuito electrónico depende de la dinámica del sistema mecánico. Este es el motivo de que surjan disciplinas que intenten aunar la mecánica y la electrónica para poder conseguir maravillas como estas.

En la imagen podemos observar la placa de control, el motor y, dentro de la caja un potenciómetro que sirve como sensor de posición angular. La reductora no se observa aquí pero puede ser plástica o de diversos metales (precios) y hasta con varios rodamientos

En la imagen podemos observar la placa de control, el motor y, dentro de la caja un potenciómetro que sirve como sensor de posición angular. La reductora no se observa aquí pero puede ser plástica o de diversos metales (precios) y hasta con varios rodamientosAl de la izquierda se le fueron 3 FET a la vez cuando el pan&titl del vehículo del que formaba parte se estrelló contra un muro, por lo que quedó muerto.

Al de la derecha se le fué uno solo de los FET y dejó de funcionar en un sentido con lo que la puerta de la barriga de un robot no se cerraba y solo se abría.

Intenté desoldar unos de los transistores vivos de uno para transplantarselo al otro y poder salvar la vida de uno de ellos pero las tecnologías de SMD se me han quedado ya - como decía Luisma, el de Aída acerca del francés - "a nivel de usuario". Yo soy de los de la revista Circuito Impreso o Elektor y soldador Daher de 35W. Pero eso sí: Sus cables han pasado a convertirse en imprescindibles alargadores de cable de otros servos.

Como dicen todas las madres, lo barato sale caro. Y lo que me mosquea es que en el robot todavía me quedan 4 servos como estos. Cruzo los dedos.

Saludos.

Etiquetas:

reparación,

servos

sábado, 19 de septiembre de 2009

Cómo NO construir una oruga para un robot móvil

Antes que nada, decir que si todavía estáis a tiempo de evitarlo, no os metáis. Si ya lo habéis hecho o si queréis hacerlo de todas formas os cuento mi experiencia con la primera versión de las orugas de mi robot.

Se trata de un robot de tamaño grande, dentro de lo que son los robots de hobby, por lo que se descartan las cintas de goma y micro orugas de algunos robots domésticos. Además deben adoptar una forma casi triangular (mas bien cuadrangular), lo que nos lleva a hacer nuestro proprio prototipo especial.

Para bien y para mal no tenemos mucho dónde elegir. Después de muchas búsquedas donde se descartaron sistemas industriales sólo encontré este modelo de Lynxmotion. en medidas de 2" y 3" de ancho, y suministran casi todos los accesorios relacionados. Para simplificar el proceso de compra busqué un distribuidor en Europa llamado Active-Robots que dado el bajo precio de la libra en aquel momento me ofrecía precios muy interesantes. Además posee un catálogo más completo que otros distribuidores en España como Superrobotica.com que por entonces sólo ofrecía el modelo de 2".

- Un par de piñones pequeños (6 links)

- 4 pares de piñones grandes

- 2 pares de ejes pasivos con rodamientos

- Un par de motores de cc 7.2V sin encoder que ya tenía (un fallo).

- Los separadores me los busco yo en una ferretería mediante machones de métrica 5 y tornillos reciclados.

Experimentalmente tomo medidas de distancias entre ejes para construir el sandwich de aluminio.

Se recortan las cuatro piezas de aluminio de 1mm del Bauhaus a precio incómodo, pero ya estaba harto de buscar por ahí. Se prevén además (y se hacen) los agujeros para los separadores, los rodamientos y, edn dos de ellas para los ejes de los motores y sus tornillos.

Se recortan las cuatro piezas de aluminio de 1mm del Bauhaus a precio incómodo, pero ya estaba harto de buscar por ahí. Se prevén además (y se hacen) los agujeros para los separadores, los rodamientos y, edn dos de ellas para los ejes de los motores y sus tornillos.Una vez montado uno de los lados tiene este aspecto. Obérvese que se han puesto dos piñones grandes en cada eje para dar más estabilidad a cada banda, ya que éstos serían las "ruedas" de apoyo del robot. Este fue mi principal fallo.

Vemos la parte interna de la oruga, por la que sobresale el motor. Como los separadores y los ejes pasivos son de 2", la parte sobrante de los eslabones tapan bastante el mismo aunque no del todo. El eje del motor no soporta el peso del robot. Sólo la tracción de la cadena.

Vemos la parte interna de la oruga, por la que sobresale el motor. Como los separadores y los ejes pasivos son de 2", la parte sobrante de los eslabones tapan bastante el mismo aunque no del todo. El eje del motor no soporta el peso del robot. Sólo la tracción de la cadena.No hemos dicho nada sobre otros aspectos de la construcción, de algo que no sea de cartulina, que hacen difícil la conciliación de la vida familiar con esto: La necesidad de un espacio, de innumerables herramientas (como sierra de calar, taladro, banco de trabajo, sierras y brocas de metal), presupuesto, tiempo y emisiones contaminantes como virutas, recortes y ruídos nada despreciables.

Colocamnos la otra parte del sandwich y como soy muy muy muy impaciente, cojo las baterías, una cinta adhesiva y los cables con cocodrilos y a correr

Colocamnos la otra parte del sandwich y como soy muy muy muy impaciente, cojo las baterías, una cinta adhesiva y los cables con cocodrilos y a correr¿Cuales son los fallos por los que enseño cómo NO hacer una oruga? Pues:

- Las ruedas sobre las que se apoya el robot no son redondas ... si, si, ya sé que todos os habíais dado cuenta al ver los piñones. Yo, iluso, pensé que no sería un problema. A ver si encuentro un video de lo que pasa cuando las cuatro ruedas poliédricas van cada una a su bola. Las vibraciones harían que los chips se salieran de sus zócalos (si es que todavía se usan). Además existen vehículos industriales que poseen dicho sistema.

- La tensión de la cadena, al circular por dichos piñones va variando, proporcionando una vibración de la cadena, que se suma a la anterior. ñEsta vibración se nota incluso con la cadena sin apoyar en el suelo. Se hace necesario un mecanismo de tensado de la cadena para reducir oscilaciones de la misma.

Estos problemas están actualmente resueltos y se publicará la solución, pero pueden ayudar a alquien a ahorrar algo de tiempo y de dinero.

Quiero agradecer su colaboración a todos aquellos que me han aconsejado en la construcción de esta versión: Alfonso García, Alejandro Pequeño y Jaime Molina.

Also special thanks to the Active-Robots" staff for his good work.

Saludos de: Jesús Gómez.

Proyecto de construcción de un HTPC "Low Cost" II

Despues de un pequeño viaje atravesando parte de Europa, ya tenemos gran parte de nuestro equipo con nosotros.

La Placa base, "il coure" del sistema, se trata de una plataforma Ion con doble núcleo (Ion 330)

Si quereis ver una review de esta plaquita:

Y como complemento, para "encerrar" a este monstruito, hemos traido esta caja un tanto minimalista pero no por ello carente de funcionalidad.

Podéis pasar por aqui, para verla mas de cerca.

De momento es todo amigos, pronto añadiremos detalles del resto del montaje.

La Placa base, "il coure" del sistema, se trata de una plataforma Ion con doble núcleo (Ion 330)

Si quereis ver una review de esta plaquita:

Y como complemento, para "encerrar" a este monstruito, hemos traido esta caja un tanto minimalista pero no por ello carente de funcionalidad.

Podéis pasar por aqui, para verla mas de cerca.

De momento es todo amigos, pronto añadiremos detalles del resto del montaje.

Etiquetas:

HTPC

jueves, 17 de septiembre de 2009

Año 1984: Módem para emisora de radioaficionado CB

Este fue uno de los primeros proyectos interesantes en los que me he metido. La fecha es aproximada.

Como casi todos los circuitos de aquella época los construí con ayuda de mi primo Luís y mi amigo Andrés.

Este cacharro es un módem, por lo que modula los pulsos altos de una señal de RS232 TTL proveniente de un Commodore 64 y los convierte en tonos audibles que se envían a la emisora Super Star 360 a través del conector para el cable del micrófono. Un relé permite pasar de recepción a transmisión por el mismo cable, comandado por una señal adicional del ordenador.

Ya no encuentro los cables ni el software que debía estar en una cinta de cassette y estaba escrito en BASIC, lleno de "pokes".

Los experimentos que hicímos nos permitieron comunicarnos (mediante otro prototipo similar en casa de Andrés) hasta la escalofriante velocidad de 300 baudios.

El ajuste de la frecuencia de transmisión que genera el oscilador montado a base de un NE555 se hace mediante un potenciómetro en la placa interna.

El ajuste de la frecuencia a detectar para la recepción que se realizaba mediante un drector de tonos LM567, se efectuaba mediante el potenciómetro del panel frontal, ayudándonos para ello del indicador led (un display doble de 7 segmentos que procedía de la emisora de mi amigo Rubén a quien su padre se la tiró por la ventana de un quinto piso).

Tampoco encuentro algunos de los integrados que habrán sido reutilizados para otros proyectos.

Otra utilidad muy importante en aquellos años donde no teníamos Internet ni chats era la de decodificación de comunicaciones morse (CW) y RTTY. Para ello realicé algunos programas que también estarán en el cielo de los bits.

Por último recomendar que visitéis la Web del museo de la banda ciudadana y yo me quedo en QRT.

Como casi todos los circuitos de aquella época los construí con ayuda de mi primo Luís y mi amigo Andrés.

Este cacharro es un módem, por lo que modula los pulsos altos de una señal de RS232 TTL proveniente de un Commodore 64 y los convierte en tonos audibles que se envían a la emisora Super Star 360 a través del conector para el cable del micrófono. Un relé permite pasar de recepción a transmisión por el mismo cable, comandado por una señal adicional del ordenador.

Ya no encuentro los cables ni el software que debía estar en una cinta de cassette y estaba escrito en BASIC, lleno de "pokes".

Los experimentos que hicímos nos permitieron comunicarnos (mediante otro prototipo similar en casa de Andrés) hasta la escalofriante velocidad de 300 baudios.

El ajuste de la frecuencia de transmisión que genera el oscilador montado a base de un NE555 se hace mediante un potenciómetro en la placa interna.

El ajuste de la frecuencia a detectar para la recepción que se realizaba mediante un drector de tonos LM567, se efectuaba mediante el potenciómetro del panel frontal, ayudándonos para ello del indicador led (un display doble de 7 segmentos que procedía de la emisora de mi amigo Rubén a quien su padre se la tiró por la ventana de un quinto piso).

Tampoco encuentro algunos de los integrados que habrán sido reutilizados para otros proyectos.

Otra utilidad muy importante en aquellos años donde no teníamos Internet ni chats era la de decodificación de comunicaciones morse (CW) y RTTY. Para ello realicé algunos programas que también estarán en el cielo de los bits.

Por último recomendar que visitéis la Web del museo de la banda ciudadana y yo me quedo en QRT.

Etiquetas:

commodore64,

módem,

Radioafición

miércoles, 16 de septiembre de 2009

Proyecto de construcción de un HTPC "Low Cost" I

Hola Mecatrónicos, vamos a comenzar a describir el proceso de construccion de un HTPC (o Pc de reducidas dimensiones, para utilizarlo como sistema multimedia).

http://es.wikipedia.org/wiki/HTPC

Jesús y yo (por cierto mi nombre es Andrés), hacía tiempo que estabamos dandole vueltas a esta idea, pues bien en un "calentón" mecatrónico nos hemos puesto en marcha.

La máxima de este proyecto será, por una parte el bajo coste de construcción (comparado con los sistemas que se pueden adquirir ya montados en tiendas especializadas), y por otra, el tamaño reducido, ahh por supuesto ruido "cero", nada de sistemas de refigeración (ventiladores) que nos molesten.

Esperamos que os guste la idea.

http://es.wikipedia.org/wiki/HTPC

Jesús y yo (por cierto mi nombre es Andrés), hacía tiempo que estabamos dandole vueltas a esta idea, pues bien en un "calentón" mecatrónico nos hemos puesto en marcha.

La máxima de este proyecto será, por una parte el bajo coste de construcción (comparado con los sistemas que se pueden adquirir ya montados en tiendas especializadas), y por otra, el tamaño reducido, ahh por supuesto ruido "cero", nada de sistemas de refigeración (ventiladores) que nos molesten.

Esperamos que os guste la idea.

Etiquetas:

HTPC

martes, 8 de septiembre de 2009

Control de Servos con PC y LabVIEW

Para todos aquellos que queréis controlar vuestros servos de radiocontrol desde un PC, aquí cuento una de las maneras de hacerlo, aprovechando que el pisuerga pasa por Valladolid.

Existen servos de muchos tipos y tamaños.

Siempre se pueden reutilizar en plan cutre y hay multitud de elementos de montaje y acoplamiento para construir cosas interesantes.

Para montar un sistema de control de servos con PC necesitamos:

En nuestro caso estoy utilizando un netbook con Windows XP. Vale cualquiera con capacidad para ejecutar el sistema de desarrollo elegido.

La tarjeta de generación de PWM para servos que uso es una SSC32 de lynxmotion. La podéis encontrar en los brazos manipuladores de aficionados. Yo se la he quitado al mío y no sé si se la devolveré. Está muy bien para controlarla desde un PC porque tiene entrada RS232 y generación de trayectorias muy rudimentaria (límites de velocidad) que evita que los movimientos resultantes sean bruscos ( a la máxima velocidad de los servos) como pasa con otras tarjetas. También permite la obtención de las posiciones actuales de los servos, útil para establecer correspondencias en las lecturas de los sensores y las posiciones actuales si los movimientos son lentos. He necesitado un adaptador de rs232 a usb y la comunicación es a 19200 baudios.

Software:

Por claridad lo he hecho en dos partes: el programa principal (control.vi) y una función auxiliar que genera la cadena con la posición y la velocidad de un eje según el protocolo de la SSC32 (eje2ssc32.vi). Descargar aquí.

Panel de control de la aplicación básica. Es umy fácil reconfigurar y ampliar la interfaz de usuario según el número y tipo de servos.

El programa está bastante comentado.

Esta es una función auxiliar para simplificar el código del programa principal.

En el siguiente video se pueden ver la aplicación y algunos tipos de servos en funcionamiento.

Suerte y comentarios.

Existen servos de muchos tipos y tamaños.

Siempre se pueden reutilizar en plan cutre y hay multitud de elementos de montaje y acoplamiento para construir cosas interesantes.

Para montar un sistema de control de servos con PC necesitamos:

- Un PC.

- Una tarjeta de generación de señales PWM de servos.

- Un adaptador para comunicar la tarjeta con el PC si es que ésta no viene ya con USB.

- Servos.

- Runtime de LabVIEW (o éntorno de desarrollo para modificar los ejemplo o crear vuestros propios programas).

- Programas de control.

En nuestro caso estoy utilizando un netbook con Windows XP. Vale cualquiera con capacidad para ejecutar el sistema de desarrollo elegido.

La tarjeta de generación de PWM para servos que uso es una SSC32 de lynxmotion. La podéis encontrar en los brazos manipuladores de aficionados. Yo se la he quitado al mío y no sé si se la devolveré. Está muy bien para controlarla desde un PC porque tiene entrada RS232 y generación de trayectorias muy rudimentaria (límites de velocidad) que evita que los movimientos resultantes sean bruscos ( a la máxima velocidad de los servos) como pasa con otras tarjetas. También permite la obtención de las posiciones actuales de los servos, útil para establecer correspondencias en las lecturas de los sensores y las posiciones actuales si los movimientos son lentos. He necesitado un adaptador de rs232 a usb y la comunicación es a 19200 baudios.

Software:

Por claridad lo he hecho en dos partes: el programa principal (control.vi) y una función auxiliar que genera la cadena con la posición y la velocidad de un eje según el protocolo de la SSC32 (eje2ssc32.vi). Descargar aquí.

Panel de control de la aplicación básica. Es umy fácil reconfigurar y ampliar la interfaz de usuario según el número y tipo de servos.

El programa está bastante comentado.

Esta es una función auxiliar para simplificar el código del programa principal.

En el siguiente video se pueden ver la aplicación y algunos tipos de servos en funcionamiento.

Suerte y comentarios.

Etiquetas:

control,

LabVIEW,

programación,

servos

domingo, 30 de agosto de 2009

Repara tu autoclave

Para todos aquellos a los que os gusta reparar vuestro autoclave voy a mostrar cómo reparar una avería de detección de puerta.

Se toma un autoclave con dicha avería:

Una vez comprobado que externamente todo está bien, lo abrimos (esto es lo que más me gusta).

Localizamos el microinterruptor, pulsador o microswitch, y comprobamos que posee un tornillo de ajuste. ¡Bien!

... pues se ajusta un poco para que se detecte bien la puerta y se comprueba continuidad con un polímetro.

.. y se ha quedado canela. No os olvidéis de ponerle de nuevo la tapa y los tornillos, no como hacéis con vuestros PCs.

Se toma un autoclave con dicha avería:

Una vez comprobado que externamente todo está bien, lo abrimos (esto es lo que más me gusta).

Localizamos el microinterruptor, pulsador o microswitch, y comprobamos que posee un tornillo de ajuste. ¡Bien!

... pues se ajusta un poco para que se detecte bien la puerta y se comprueba continuidad con un polímetro.

.. y se ha quedado canela. No os olvidéis de ponerle de nuevo la tapa y los tornillos, no como hacéis con vuestros PCs.

Etiquetas:

autoclave,

reparación

Suscribirse a:

Entradas (Atom)